L’utilisation d’équipements de rétro conception pour le contrôle dimensionnel et géométrique est de plus en plus courante, car leur polyvalence et leur précision en font une option viable par rapport aux équipements de plus grande précision, tels que les machines à mesurer tridimensionnelles (MMT), dans certains domaines.

S’il existe une grande variété de normes d’étalonnage pour les MMT, ce n’est pas le cas pour les équipements d’ingénierie inverse. De nos jours, les équipements d’ingénierie inverse sont déjà capables d’obtenir des mesures d’une précision proche de celle d’une MMT. C’est pourquoi le département d’ingénierie des processus de fabrication de l’École polytechnique de Gijón a mené une recherche en collaboration avec Dogram, dans le cadre de laquelle un étalon de caractéristiques pour l’étalonnage des équipements de rétroconception a été conçu et fabriqué.

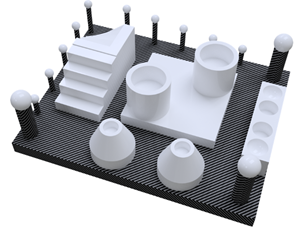

Fig.1. Modèle en céramique.

Un modèle en céramique a été conçu et fabriqué, comme le montre la figure 1, sur lequel un contrôle dimensionnel et géométrique complet a pu être effectué. La figure 2 montre les différentes parties ou entités qui composent le modèle en céramique.

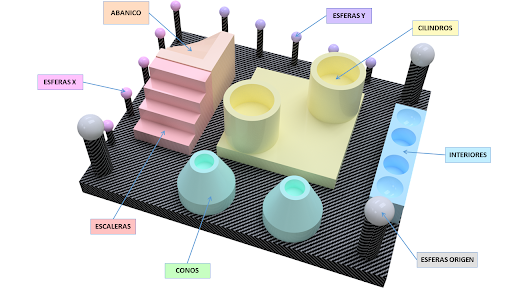

Fig.2. Différentes parties du motif céramique.

Les paramètres suivants sont évalués sur ces différentes entités du motif :

– Distance dans l’espace entre les centres des sphères, les axes des cylindres et les plans.

– Diamètre des sphères et des cylindres.

– Erreur de forme des sphères, des plans, des cylindres et des cônes.

– Angle d’inclinaison des plans et des cônes.

– Parallélisme entre cylindres, cônes et plans.

– Perpendicularité entre les plans

– Coaxialité entre les cylindres.

Une fois que les paramètres à évaluer dans le modèle ont été établis, les mesures sont effectuées à l’aide des différents équipements disponibles.

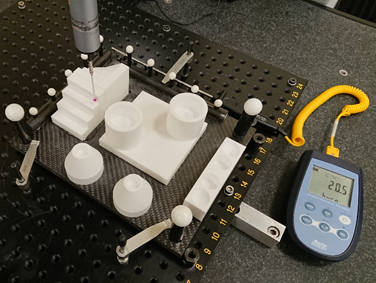

Le premier équipement utilisé pour mesurer l’étalon a été la machine à mesurer tridimensionnelle (MMT), afin d’obtenir des valeurs de référence.

Fig.3. Mesure de contact de l’étalon en céramique sur la machine à mesurer tridimensionnelle (MMT).

La mesure a ensuite été effectuée à l’aide de l’équipement de mesure sans contact disponible à Dogram. Il s’agit du capteur à triangulation laser RS6 de Hexagon Metrology monté sur le bras de mesure des coordonnées Absolute Arm 8525-7.

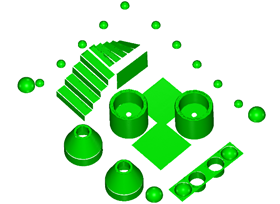

Fig.4. Mesure avec le capteur laser RS6 monté sur le bras de mesure des coordonnées Absolute Arm 8525-7.

Le balayage du modèle céramique avec l’équipement RS6 aboutit finalement à l’obtention d’un nuage de points qui sera traité ultérieurement pour pouvoir évaluer les paramètres de l’étude sur celui-ci.

Fig.5. Nuage de points appartenant au capteur laser RS6 après élimination des points n’appartenant pas aux entités évaluées.

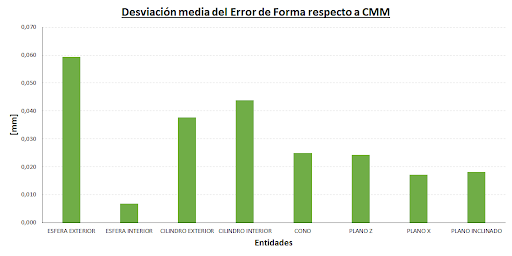

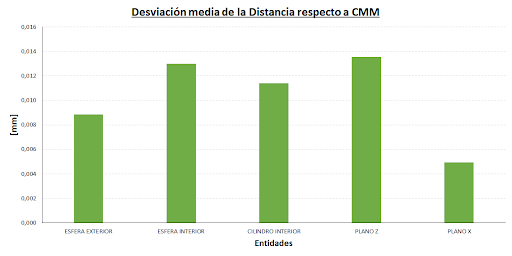

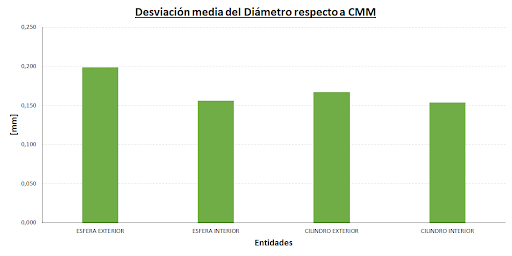

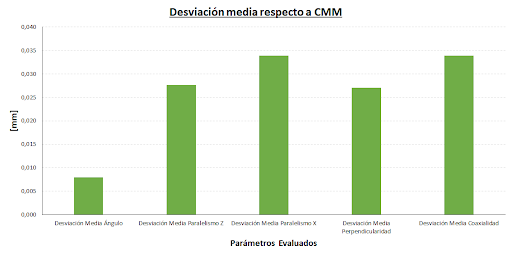

Sur la base de l’étude du nuage de points, on obtient un rapport de résultats permettant d’effectuer l’étude comparative entre les deux appareils. Les graphiques suivants montrent les écarts des valeurs obtenues avec le capteur de triangulation laser RS6 par rapport aux valeurs obtenues en MMC pour les différents paramètres évalués en fonction du type d’entité. L’axe des ordonnées indique l’écart exprimé en millimètres, tandis que l’axe des abscisses indique le type d’entité.

Comme le montrent les graphiques obtenus, les écarts obtenus pour le laser RS6 s’écartent d’environ 0,050 millimètre de la valeur de référence obtenue par MMC. Cela signifie que pour les applications qui n’exigent pas des tolérances proches de 0,001 millimètre, l’utilisation du capteur laser à triangulation RS6 de Hexagon Metrology monté sur le bras de mesure tridimensionnelle Absolute Arm 8525-7 est plus que recommandée.

Le grand avantage de ce type d’équipement par rapport à une MMC réside dans la polyvalence et la rapidité des mesures, ainsi que dans leur coût. Et comme l’a montré l’étude, tant que l’application du RS6 n’exige pas des tolérances proches du micron, son utilisation est recommandée par rapport à celle de la MMC.