El uso de equipos de ingeniería inversa para realizar el control dimensional y geométrico es cada vez más frecuente, debido a que su versatilidad y precisión los hace ser una opción viable frente a equipos de mayor precisión, como son las Máquinas de Medir por Coordenadas (MMC), en ciertos campos.

Así como para las MMC existen una gran variedad de patrones de calibración, no es así para los equipos de ingeniería inversa. En la actualidad los equipos de ingeniería inversa ya disponen de la capacidad de obtener mediciones con precisiones que se aproximan a las de una MMC. Por ello se realizó una investigación, llevada a cabo por el Departamento de Ingeniería de los Procesos de Fabricación de la Escuela Politécnica de Gijón en colaboración con Dogram, en la que se diseñó y fabricó un patrón de características para la calibración de equipos de ingeniería inversa.

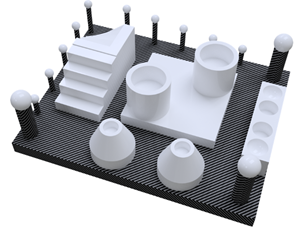

Fig.1. Patrón Cerámico.

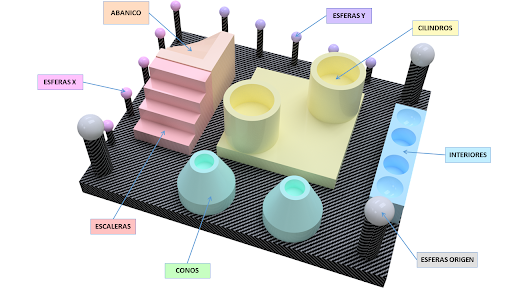

Se diseñó y fabricó un patrón cerámico que es el mostrado en la Fig. 1, sobre el cual poder realizar un completo control dimensional y geométrico. En la Fig.2 se muestran las diferentes partes o entidades de las cuales se compone el patrón cerámico.

Fig.2. Diferentes partes de las que se compone el Patrón Cerámico.

Sobre estas diferentes entidades del patrón se evalúan los siguientes parámetros:

– Distancia en el espacio entre centros de esferas, ejes de cilindros y planos.

– Diámetros de esferas y cilindros.

– Error de forma de esferas, planos, cilindros y conos.

– Ángulo de inclinación de planos y conos.

– Paralelismo entre cilindros, conos y planos.

– Perpendicularidad entre planos.

– Coaxialidad entre cilindros.

Establecidos los parámetros que se van a evaluar en el patrón se procede a medir con los diferentes equipos disponibles.

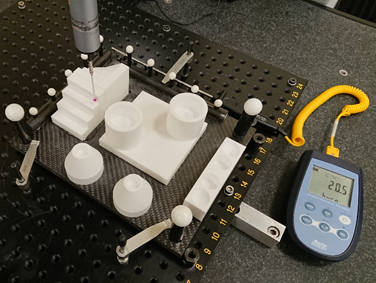

El primer equipo que se usó para la medición del patrón fue la Máquina de Medir por Coordenadas (MMC), con el fin de obtener valores de referencia.

Fig.3. Medición por contacto del Patrón Cerámico en Máquina de Medir por Coordenadas (CMM).

A continuación se realizó la medición con el equipo de medición sin contacto que dispone Dogram. El equipo usado fue el sensor láser de triangulación RS6 de Hexagon Metrology montado en el Brazo de Medir por Coordenadas Absolute Arm 8525-7.

Fig.4. Medición con el sensor láser RS6 montado sobre Brazo de Medir por Coordenadas Absolute Arm 8525-7.

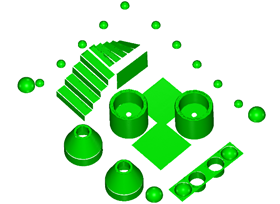

El escaneo del patrón cerámico con el equipo RS6 resulta finalmente en la obtención de una nube de puntos que será tratada posteriormente para poder evaluar sobre ella los parámetros de estudio.

Fig.5. Nube de puntos perteneciente al sensor láser RS6 después de eliminar los puntos no pertenecientes a las entidades evaluadas.

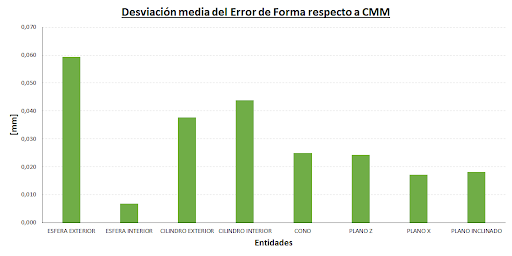

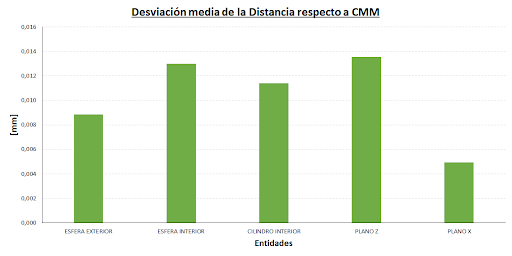

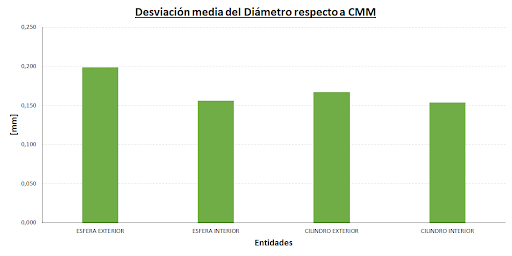

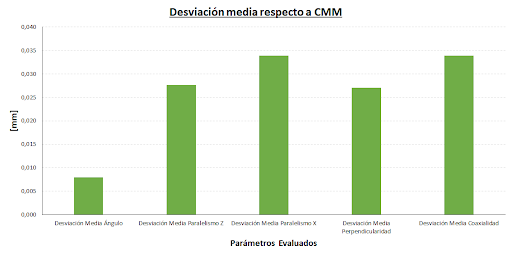

En base al estudio de la nube de puntos se obtiene un informe de resultados con los cuales poder realizar el estudio comparativo entre ambos equipos. Las siguientes gráficas muestran las desviaciones de los valores obtenidos con el sensor láser de triangulación RS6 respecto a los valores obtenidos en MMC para los diferentes parámetros evaluados según el tipo de entidad. En el eje de ordenadas se muestra la desviación expresada en milímetros, mientras que en el eje de abscisas se muestra el tipo de entidad.

Como se puede observar por las gráficas obtenidas, las desviaciones que se tienen para el láser RS6 se desvían aproximadamente 0,050 milímetros del valor tomado como referencia obtenido por MMC. Lo que significa que para aplicaciones que no requieran de tolerancias cercanas a 0,001 milímetros está más que recomendado el uso del sensor láser de triangulación RS6 de Hexagon Metrology montado en el Brazo de Medir por Coordenadas Absolute Arm 8525-7.

La gran ventaja que presenta un equipo de este tipo frente a una MMC es la versatilidad y rapidez de medida, así como el coste que repercute. Y como se ha podido comprobar en el estudio realizado, mientras la aplicación que se le quiera dar al equipo RS6 no precise de unas tolerancias cercanas a la micra, su uso se recomienda por delante de la MMC.