La asturiana Dogram, especializada en metrología y digitalización 3D, a través de sus servicios con tecnologías como los escáner láser, fotogrametría y lásers de precisión, consolida el concepto metrología 4.0 al servicio de una industria cada vez más exigente.

La digitalización de los espacios y procesos se ha convertido en un instrumento imprescindible de las empresas industriales para mejorar su competitividad. La metrología y digitalización 3D son las especialidades de Dogram, una compañía asturiana fundada en 2013 por Carlota Abello, Rocío Cachero, David Cañal y Antonio Martos.

Si bien es cierto que en sus inicios la compañía estaba focalizada en el sector patrimonial y arquitectónico, todo cambió en 2015 a raíz del programa ‘Se busca CEO’ del CEEI con el que incorporaron un nuevo socio y viraron hacia el sector industrial. Esta adaptación se realizó progresivamente mediante estudios con las principales empresas industriales e ingenierías de Asturias para detectar los problemas y posibles soluciones. «Nos dimos cuenta de que podíamos aportar soluciones tecnológicas aplicando el conocimiento que ya teníamos a los procesos y espacios industriales. El mayor reto fue adaptar nuestro conocimiento y tecnología de un sector a otro«, apunta Rocío Cachero, cofundadora y directora técnica de Dogram. A pesar de que más del 90% de su facturación proviene de proyectos para el mundo industrial, «aun nos siguen demandando y seguimos desarrollando trabajos para la parte de arquitectura y patrimonio», puntualiza Carlota Abello, cofundadora y directora de desarrollo de negocio de Dogram.

Realización de digitalización 3D en instalación industrial

Innovación y talento como señas de identidad

Trabajar con empresas como ASTURFEITO, CEPSA, IDOM o Empresarios Agrupados no es casualidad, es fruto del esfuerzo, la innovación y el talento. Desde Dogram, explican que invierten muchos recursos en «el desarrollo profesional y actualización tecnológica de las personas que conforman el equipo» ya que «son un activo imprescindible para conseguir y ejecutar proyectos de valor».

La innovación es otro de los pilares sobre los que se sustenta el crecimiento y evolución de la compañía. Pero a veces, la innovación no consiste en desarrollar una tecnología desde cero, sino en adaptar algo ya existente para hacerlo mejor. «Nuestra metodología de trabajo no consiste en inventar un método nuevo de captura 3D, más bien se fundamenta en ‘estresar’ las tecnologías ya existentes para llevarlas a un límite superior», especifica Rocío. Lo cierto es que el componente innovador está presente en el día a día de Dogram, muestra de ello es el crecimiento que están teniendo enfocado a la «automatización de proyectos y a proveer servicios de más valor a la industria a través de metrología 4.0 y gemelos digitales», explica Carlota.

Nadie duda del enorme reto que planeta el mantenimiento y modernización de las instalaciones industriales, concretamente, de aquellas que cuentan con 30 o 40 años de actividad, algo que no ocurre con las instalaciones más recientes que suelen estar plenamente adaptadas a la Industria 4.0. Las industrias más antiguas están viendo, poco a poco, cómo la información y el conocimiento sirven para optimizar los procesos. «Estamos trabajando en proporcionar herramientas e información a través de la digitalización 3D y transformaciones hacia gemelos digitales a estas instalaciones industriales», afirman desde Dogram. «Estas herramientas ayudarían en los mantenimientos predictivos, prevención de riesgos laborales y en la planificación de proyectos», concluye Carlota.

Lo cierto es que los gemelos digitales son una solución imprescindible para ejecutar modificaciones de diseño en las instalaciones. Hay que pensar que estas tecnologías proporcionan un ahorro de costes y una disminución de problemas si se realizan de forma rigurosa y precisa. Desde Dogram no quieren hablar de cifras concretas ya que «cada proyecto es diferente», pero sólo los beneficios y ahorros que permiten el trabajo colaborativo en remoto desde diferentes países sobre un modelo digitalizado y el evitar tener que visitar físicamente la instalación cada vez que hay que realizar la mínima comprobación da una idea de que esta forma de trabajo viene para quedarse. Por eso se muestran orgullosos de tener muchos clientes «conversos que no piensan realizar un proyecto de ingeniería en una instalación sin una digitalización 3D de base».

Otro ámbito de actuación es el relacionado con el control dimensional de procesos de fabricación. En la actualidad, las grandes compañías promotoras de la fabricación especializada de equipos son cada vez más exigentes con el diseño y el control de calidad, apareciendo un nuevo concepto como es la metrología 4.0. «Estamos muy especializados en este ámbito, de hecho, ya hemos realizado servicios tanto a nivel nacional como internacional, sobre todo para el sector eólico on shore y off shore», explica Carlota. Además, tal y como explica Rocío, «estamos ayudando a nuestros clientes a optimizar in situ sus procesos de fabricación. En ocasiones estos venían fabricando de una forma más tradicional y nosotros les ayudamos a transitar el camino hacia digitalización 3D, con un importante ahorro de costes y permitiendo dar un producto de mayor calidad».

Ejemplo de datos 3D para control metrológico de piezas

Introducir en la fabricación de equipos y piezas informes innovadores de control dimensional detallados y visuales permite a todos los implicados en los proyectos, muchas veces compañías de distintas partes del mundo, tener un «lenguaje» común, objetivo y riguroso. «Esta forma de trabajo facilita el análisis, la toma de decisiones estratégicas y una puerta para dirimir posibles conflictos que surjan a lo largo del desarrollo de proyectos de ingeniería muy complejos y de larga duración en el tiempo» apunta Carlota.

Soluciones para el sector nuclear

La industria nuclear es un sector que, como muchos otros, no está exento de necesidades. Por motivos radiológicos, en algunos casos es mejor ejecutar una planificación en digital que tener que acceder de forma física a algunas zonas de este tipo de instalaciones. Estas restricciones de seguridad hacen de este sector uno de los más exigentes, «para nosotros, trabajar en el ámbito nuclear fue un salto de calidad enorme, es un sector estratégico que requiere de rigurosidad, metodología y seguridad de la información», afirma Rocío. «Desde 2019 hemos trabajado en importantes proyectos de digitalización 3D en cuatro de las cinco Centrales Nucleares activas en España, consiguiendo el reconocimiento a un trabajo de alta calidad ejecutado con gran seriedad y fiabilidad. «Recibir estos comentarios de clientes que trabajan con nivel de exigencia altísimo es para nosotros una gran motivación para seguir mejorando día a día» explica Carlota.

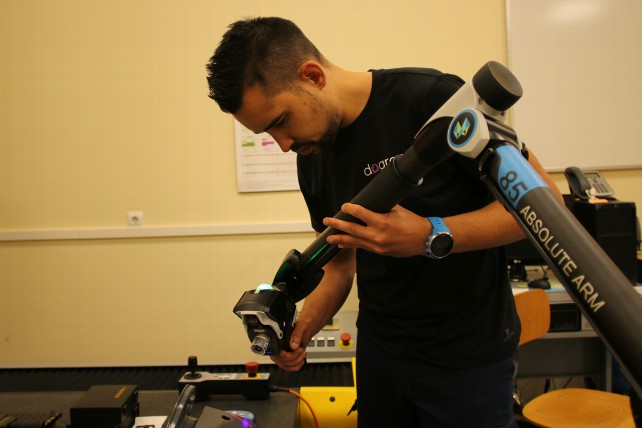

Realización de digitalización 3D con brazo de precisión para ingeniería inversa

Uno de los proyectos que ha desarrollado Dogram el pasado año en este sector tuvo que ver con una parte sensible de la contención del rector nuclear. En este caso, se trataba de una parte que no estaba documentada y que en caso de necesidad de sustitución o avería no estaba nada clara la solución. Debido al corto espacio de tiempo del que disponían, tuvieron que estresar la tecnología utilizando «un láser escáner de largo alcance para caracterizar una pequeña muestra que serviría para, posteriormente, hacer ingeniería inversa».

Futuro prometedor

El futuro de Dogram es ambicioso y evolutivo, su apuesta se focaliza en seguir trabajando para ser una empresa referente en metrología y digitalización 3D en España e incrementar la presencia internacional. Su plan de vigilancia tecnológica les permitirá seguir aportando mejores soluciones visuales y entornos más inversivos para los gemelos digitales con realidad virtual o sensórica. Desde la compañía defienden quieren «seguir enriqueciendo» los servicios en los que ya son especialistas: «queremos seguir mejorando y no ofrecer algo estándar», puntualiza Carlota.

Desde la compañía se muestran optimistas con la situación de las empresas industriales españolas, creen que cada vez están más concienciadas con la transformación digital, la industria y metrología 4.0, ámbitos en los que Dogram «puede ser un gran socio de crecimiento».

Fuente: Conecta Industria